フロスセパレータ

floss-separator

エコフロストーレル

ナーリングパイプ

気流分離装置

<粉粒体ハンドリングの部屋(6)> ここでは,気流による粉粒体の分離/分級装置の概略を紹介しています。

粉粒体の気流分離,気流分級 とは:気流を利用して,粉粒体層から異物を除去する,あるいは粉粒体層を粒度に応じて分離する操作です。 粉粒体の気流分離,気流分級 とは:気流を利用して,粉粒体層から異物を除去する,あるいは粉粒体層を粒度に応じて分離する操作です。

なお,気流を利用しない分離/分級装置のうち,典型的なものは篩(ふるい)ですが,ここでは,その説明は省きます。

気流分離装置の例 :昔(江戸時代?)から田舎の農家などには唐箕(とうみ)というものが有りました 気流分離装置の例 :昔(江戸時代?)から田舎の農家などには唐箕(とうみ)というものが有りました

(注,私の実家には,まだ有ります)。

これは典型的な気流分離装置の例です。これは,もみがらの混じっている穀物(米,麦など)から“もみがら”だけを分離する装置で,羽根を回して発生した風の速度により穀物は下に落とし,“もみがら”だけを吹き飛ばそうというものです

<下図参照>。

|

|

|

|

|

| (正面) |

(裏面) |

|

「久田式唐箕」(愛知県碧南市,金牌受賞)と書いてあります。

昔我が家に有ったものは,もう少し大きいものでした。現在のものは小型で,2代めです。 |

|

右上の図は,唐箕(とうみ)の概念図です。

上部の三角断面のホッパーに,もみがらの混ざった穀物を入れておき,右手で羽根を回します。その後,左手でホッパー下のしゃへい板を開けてやると,軽いもみがらだけが吹き飛ばされて除去できます。風の強さは,羽根の回転数を調節します。 |

|

気流分離装置での基本的概念(原理):この装置での基本概念は,浮遊速度 Ut です。浮遊速度 Ut は,軽い物質ほど小さく,重い物質では大きくなります。 気流分離装置での基本的概念(原理):この装置での基本概念は,浮遊速度 Ut です。浮遊速度 Ut は,軽い物質ほど小さく,重い物質では大きくなります。

したがって,風の速度U を,Ut1<U<Ut2 に設定すると,軽い物質を分離できます。

ここで,Ut1 : 混合物中の軽い物質(除去物質)の浮遊速度,

Ut2 : 重い物質(非除去物質)の浮遊速度です。

空気輸送で発生する気流分離対象物:空気輸送装置のところで少し説明していますが,合成樹脂のペレットやチップを配管により低濃度高速輸送すると,各種の不具合品が発生します。これらの典型的な除去装置として,気流分離装置(“エアセパレータ”,“フロスセパレータ”,“エリトリエータ”などの名称があります)が活躍しています。 空気輸送で発生する気流分離対象物:空気輸送装置のところで少し説明していますが,合成樹脂のペレットやチップを配管により低濃度高速輸送すると,各種の不具合品が発生します。これらの典型的な除去装置として,気流分離装置(“エアセパレータ”,“フロスセパレータ”,“エリトリエータ”などの名称があります)が活躍しています。

(篩では,処理能力が大きいとすぐに目詰まりして役に立たないことが多いです)。

不具合品の代表例として,以下のものがあります。

| No. |

一般名 |

別の名称 |

外観 |

説明 |

不具合内容 |

| 1 |

粉 |

ファイン |

|

(a)輸送物同士が衝突して発生する。

(b)輸送物がベンド等で壁面に衝突して発生する。 |

(a)フィルターの詰まり,

(b)コンタミとなる異物の取り込み |

| 2 |

テープ |

“(テープ状)フロス”

“エンジェルヘア”

“ストリーマ”

“スネークスキン”

“ひげ”

|

|

PEペレットやPPペレット等の軟質ペレットが,高速輸送の熱で配管内面に融着し,これがテープ状にめくれて発生する。

(粒子の管壁への融着は,管壁に衝突した際のSkotonicky効果(圧力よる融点低下)による) |

(a)押出機等の入り口での詰まり,

(b)フィルターの詰まり,

(c)紡糸の際の糸切れ,

(d)コンタミ原因 |

| 3 |

破砕品 |

かけら |

|

(a)ロータリーバルブ等での噛み込み,

(b)輸送中(ベンド部等で)の衝突破砕 |

かさ密度の変化 |

気流分離装置の設置場所 : 気流分離装置の設置場所 :

|

|

気流分離装置の設置場所としては,大別すると,以下の2カ所が有ります。

(A)空気輸送装置の末端部

(輸送物を貯蔵するサイロ,ホッパー等の前段部)

(B)貯蔵装置の下段部

(出荷装置の直前部)

|

(A)空気輸送の末端部に設置する気流分離装置 : (A)空気輸送の末端部に設置する気流分離装置 :

空気輸送装置の末端部に設置する気流分離装置には,使用するエアの数により,(a)1次エア式,(b)2次エア式,(c)3次エア式などとよぶことがあります。

これら装置について,主要部の概略構造を以下に示します。

| No. |

形式 |

説明 |

構造 |

分離効率

(%) |

特徴 |

| 1 |

1次エア式 |

空気輸送用エアだけで分離する |

|

粉:60〜70 |

安価 |

| 2 |

2次エア式 |

空気輸送用エアとは別に,分離用エアを1系統(2次エア)導入する

|

|

|

粉,テープ:

70〜80

(大きいものは分離しにくい) |

右側の形式はコンパクト,効率大きい |

| 3 |

3次エア式 |

空気輸送用エアとは別に,分離用エアを2系統(2次エア,3次エア)導入する

製造元:

(株)UACJ金属加工

(旧((株)日本アルミ)

|

|

粉:90〜95

テープ:

95〜98

(大きいものでも分離できる)

|

特にテープの分離に威力を発揮する |

|

|

(注)分離効率は,定義,測定方法により大きく異なります。

粉の定義としては,一例として,目開き0.71mmの篩通過品とします。

また,測定方法としては,乾式と湿式の2ケースがあります。

乾式は目開きを指定した「篩い」により分析するもの,湿式はアルコールなどの液中で

洗浄し,濾紙で濾して分析する方法です。

(B)貯蔵装置(サイロ等)の下段部に設置する気流分離装置: 空気輸送後の末端サイロ下に設置される気流分離装置は,サイロに投入前の気流分離装置で除去の不完全であった不具合品を,さらに除去する目的があります。 (B)貯蔵装置(サイロ等)の下段部に設置する気流分離装置: 空気輸送後の末端サイロ下に設置される気流分離装置は,サイロに投入前の気流分離装置で除去の不完全であった不具合品を,さらに除去する目的があります。

不具合品は主として「粉」で,特にCD−ROMやDVDなどの原料になるPC(ポリカーボレート)ペレットの場合などで問題視されることが多いようです。気流分離装置としては,一般には2次エア式に分類されます。

(構造の例) <(株)UACJ金属加工(旧(株)日本アルミ)>

|

|

セパレータへ分離用エアを吹き込むと同時に,エアを吸引し,セパレータ内の圧力を概略ゼロに保ちます。

左に示した丸形形状のもの(実績有り)の他に,角形形状で内部に傾斜する棚板を備えたものも実用化されています。 |

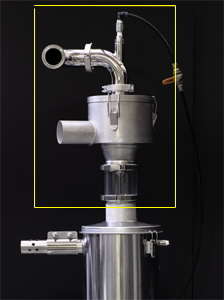

比較的能力の小さい吸引式空気輸送装置(吸引ローダ)用のフロスセパレータ 比較的能力の小さい吸引式空気輸送装置(吸引ローダ)用のフロスセパレータ

射出成型機や押出成形機に対しては,吸引ローダ等により,原料粉粒体が数100kg/hの能力で供給されますが,それらにはテープ状のフロスや粉状の異物が含まれていることがあります。

それらがあると供給口で詰まりが生じたり,製品中に欠陥(“フィッシュアイ”や黒点など)を誘発するので,除去する必要があります。

しかし,これまで特にテープ状フロスについては,コンパクトで高性能なセパレータが見あたりませんでした。これに対して,最近開発された商品名エコフロストーレル を挙げることができます。これは,既設の吸引ローダ装置に設置するだけでよく,ブロワや集塵機等の追加設備は不要で,分離効率はテープ状フロス95%以上,粉98%以上です(初期含有率:約200ppm以上において)。 を挙げることができます。これは,既設の吸引ローダ装置に設置するだけでよく,ブロワや集塵機等の追加設備は不要で,分離効率はテープ状フロス95%以上,粉98%以上です(初期含有率:約200ppm以上において)。

以下に,従来の装置と対策品(エコフロストーレル)設置後の状況を示します。

| |

エコフロストーレルは,長いテープ状フロスも容易に除去可能です。 |

|

| □範囲がエコフロストーレル |

| <下部接続はサイトグラス> |

|

テープ(フロス,エンジェルヘア)を根本的に発生させない「ナーリングパイプ」: テープ(フロス,エンジェルヘア)を根本的に発生させない「ナーリングパイプ」:

(株)UACJ金属加工(旧(株)日本アルミ)では,テープを根本的に発生させない“ナーリングパイプ(Knurling Pipe)”(商標登録済み)を製造しています。

このパイプは内面に綾目状の圧刻(深さ:100〜250μm)があり,空気輸送等で管内面に融着した合成樹脂層は,その圧刻(溝)により分断される結果,テープが発生しないという特徴が有ります。

反面,粉の発生量がやや多くなりますが,2次式等の簡易型セパレータの併用で処理されています。

製作範囲は,呼び径1B(1インチ)〜16B(16インチ)です。

また,溝深さを更に深く(>250μm)した「深溝タイプ」も加工しています。

なお,「Knurling Pipe」のKnurlingという語句は,“ knurl ”(=(a)金属面につけたつぶつぶ,(b)硬貨等の縁につけたギザキザ,などの意味)からきています。

|

|

|

|

|

|

|

直径355mm(14インチ)×長さ6mの

ナーリングパイプの実例 |

|

管内面の様子(きれいな綾目状の圧刻) |

| |

(表面拡大) (表面拡大) |

|